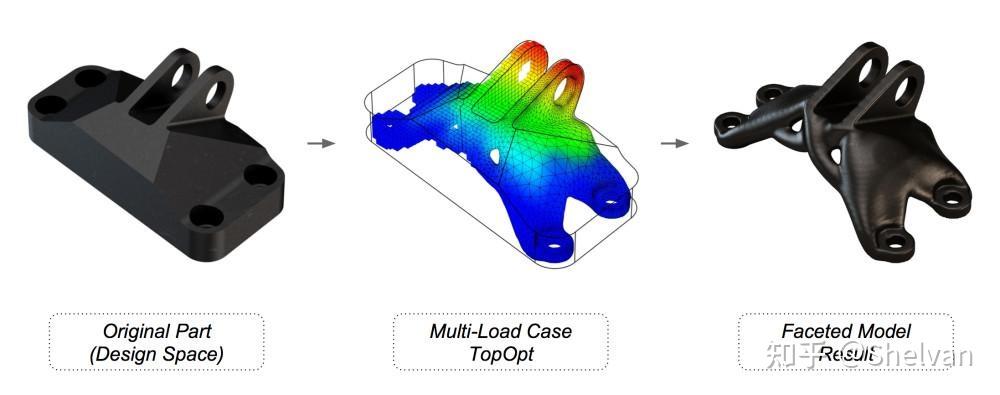

拓扑优化(Topology Optimization)是在给定的3D几何设计空间内对设计人员设置的定义规则集优化材料的布局及结构的过程。目标是通过对设计范围内的外力、荷载条件、边界条件、约束以及材料属性等因素进行数学建模和优化,从而最大限度的提高零件的性能。

传统的拓扑优化使用有限元分析来评估设计性能并生成满足以下目标的结构:

- 降低刚度重量比(Stiffness-to-Weight ratio)

- 具有更好的应变能重量比(strain energy to weight ratio)

- 降低材料体积及安全系数的比例(material volume to safety factor ratio)

- 自然频率重量比(natural frequency to weight ratio)

拓扑优化特别在工程产品设计中,被用于新产品的设计阶段,提高其刚度重量比。

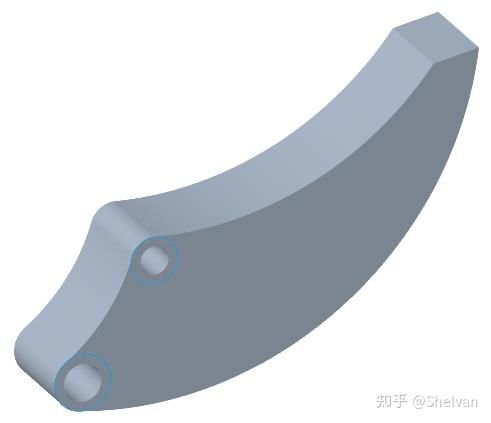

由于拓扑优化生成的自由形式的设计通常难以用传统工业制造手段进行制造,但是在3D打印技术的进步条件下,拓扑优化的设计输出可以直接交给3D打印机来完成,极大的拓展了拓扑优化的工业化进程。

自21世纪初以来,拓扑优化概念已普遍应用于Solidworks、Autodesk等CAD软件应用程序中。

拓扑优化经常被误解并与衍生式设计混为一谈。这两种产品设计技术在过去十年中都很流行,但被人经常误解成同一种概念。

那么拓扑优化与衍生式设计有何区别?

拓扑优化需要用户提供设计模型,以及外力、约束条件以及材料属性等输入信息。然后通过FEA分析零件来去除多余的材料以生成优化的结果。因为拓扑优化需要一个工程产品设计者的初始模型(original model),由于初始模型的存在,其大大限制了工程师重新设计零件的可能性以及创新性。

从另一方面,拓扑优化是衍生式设计的一种技术手段。衍生式设计使用拓扑优化,并不依赖初始模型,使得设计过程更加的自由。衍生式设计通过获取设计空间、力或荷载、约束条件等输入信息来进行建模,然后使用形状优化来分析和创建多个设计供设计师选择和评估。Creo以及Autodesk等高级衍生式设计软件就可以自动生成大量设计稿并将其与预设的规则条件集进行比较。

这个过程将允许设计师快速迭代数百种甚至数千种可能的设计解决方案,以从海量的备选方案中选出最合适的优化方案。

- 首先,设计人员确定零件所需的最小设计空间

- 定义外部荷载、边界条件、约束条件以及材料属性等输入信息(当然还指定了固定锚点)。

- 利用FEA考虑最小集合设计网络并将设计空间分解为更小的区域,例如应用负载点、安装位置以及约束区域。

- 拓扑优化使用有限元创建这个较小设计区域的基本网格(mesh),并通过FEA评估网格的应力分布和应变能,以找到每个元素可以处理的最佳载荷或者应力。

- 拓扑优化程序以数字方式从各个角度对设计施加应力,评价其结构完整性,并找到不需要的材料区域。

- 根据定义的要求测试每个有限元的刚度、柔度、应力、挠度,确定多余的材料区域。

- 最后,有限元分析将各个部件编织在一起组成设计终稿。

与任何其他设计工具或产品设计过程一样,拓扑优化有自己的优缺点。

- 优化设计——大多数时候,产品设计需要平衡各类因素并确定最佳的设计解决方案。FEA由于其可以提前考虑各类因素,所以可以极大程度上避免设计失败的可能性。

- 材料使用的最小化——拓扑优化最吸引的地方就是在于其可以减少不必要的重量。特别是在航空领域,每增加一克的配重就需要增加大量的设计成本。更轻的重量和更小的尺寸也就意味着更少的能耗。

- 具有成本效益——拓扑优化可以最大限度的减少材料的使用和成本。并且还节省了其他因素,例如包装、更少的移动和运输能源。拓扑优化产生的许多复杂的几何形状会使标准制造工艺变得“难以实现”,但是当3D打印的技术越发成熟,这种设计实现起来也不是那么困难。

- 减少对环境的影响——由于拓扑优化能够最大限度的减少材料的使用,所以其可以被定义为可持续设计。

- 成本提高——因为大多数拓扑优化设计只能适用于3D打印,所以跟一般传统制造方法相比,成本并不能减少。

- 强度降低——在某些情况下,减少材料的用量也就意味着结构整体强度无法跟优化之前的结果相提并论。

大家好啊,后厂造制造学院今日又有新课上线:《NX 拓扑优化设计》

课程主要内容

拓扑优化及创成式设计以传统设计方法为基础,将计算能力和优化技术应用于组件设计。拓扑优化及创成式设计可以帮助设计者减少特定组件材料的重量和用量,同时保持其结构完整性。

创成式设计解决方案可以让您使用单个组件替代小型组件,从而降低制造成本和材料清单的复杂性。执行创成式设计研究可以产生有趣的新设计理念,并将其融入到您的传统设计流程中。

本次课程将为大家带来以下内容: · 拓扑优化及创成式设计 · NX面向设计人员的拓扑优化及工作流程 · NX面向设计人员的拓扑优化命令

课程适用人群

机械产品设计工程师、自动化设计工程师、电气工程师等相关技术人员,高等学校机械工程、智能制造等相关专业师生等。

如何看课

PC端看课

复制下方课程链接在PC端浏览器打开登录后厂造官网即可(新用户首次登录可免费领取30天会员)。

https://www.houchangzao.com/course/details?id=322

1 问题描述

拓扑优化是对结构进行形貌的改变,也称结构的外型优化。拓扑优化的目标是寻找单载荷和多载荷的物体的最佳材料分配方案,这种方案在拓扑优化中表现为“最大刚度”设计。本案例以图1的凳子为例,保证凳子刚度的同时,还需考虑其成本以及轻便性,因此需要对凳子进行拓扑优化设计,以获得更为优化的结构模型。本案例通过Workbench对其进行结构拓扑优化,为大家学习拓扑优化提供详细的实践指导。

2 几何建模和材料属性设置

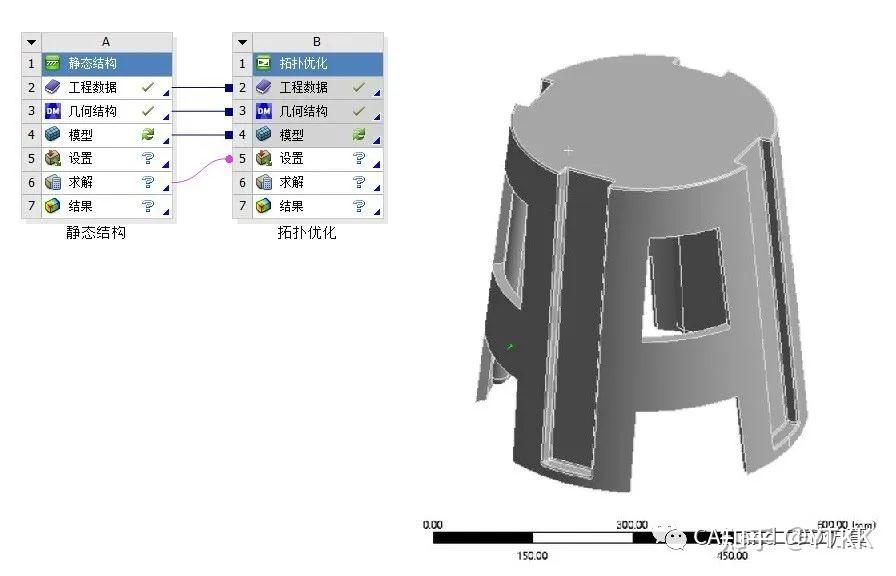

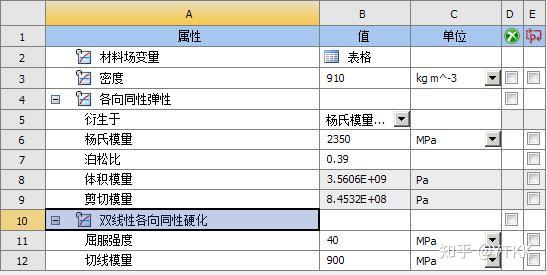

打开Workbench,在工作台创建如图2所示的拓扑优化项目,并导入几何模型。凳子的材料使用的是PP塑料,其密度为910kg/m3,弹性模量2350MPa,泊松比0.39,屈服强度40.03MPa,切线模量900MPa,在软件工程数据材料库中设置的PP材料属性如图3所示。

?3 网格划分

插入六面体主导的网格划分方法,关闭网格自适应尺寸调整,设置单元尺寸为5mm,网格划分结果如图4所示,网格节点数473801,网格单元数111307,平均网格质量为0.82,网格均匀无明显畸变。

4 求解结果

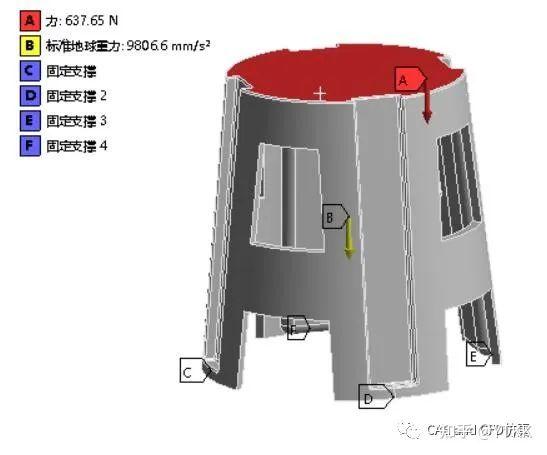

一个成年人的体重大约是65kg,因此在凳子上表面施加637.65N的力,同时对四个凳脚施加固定约束支撑,并设置重力的方向向下。

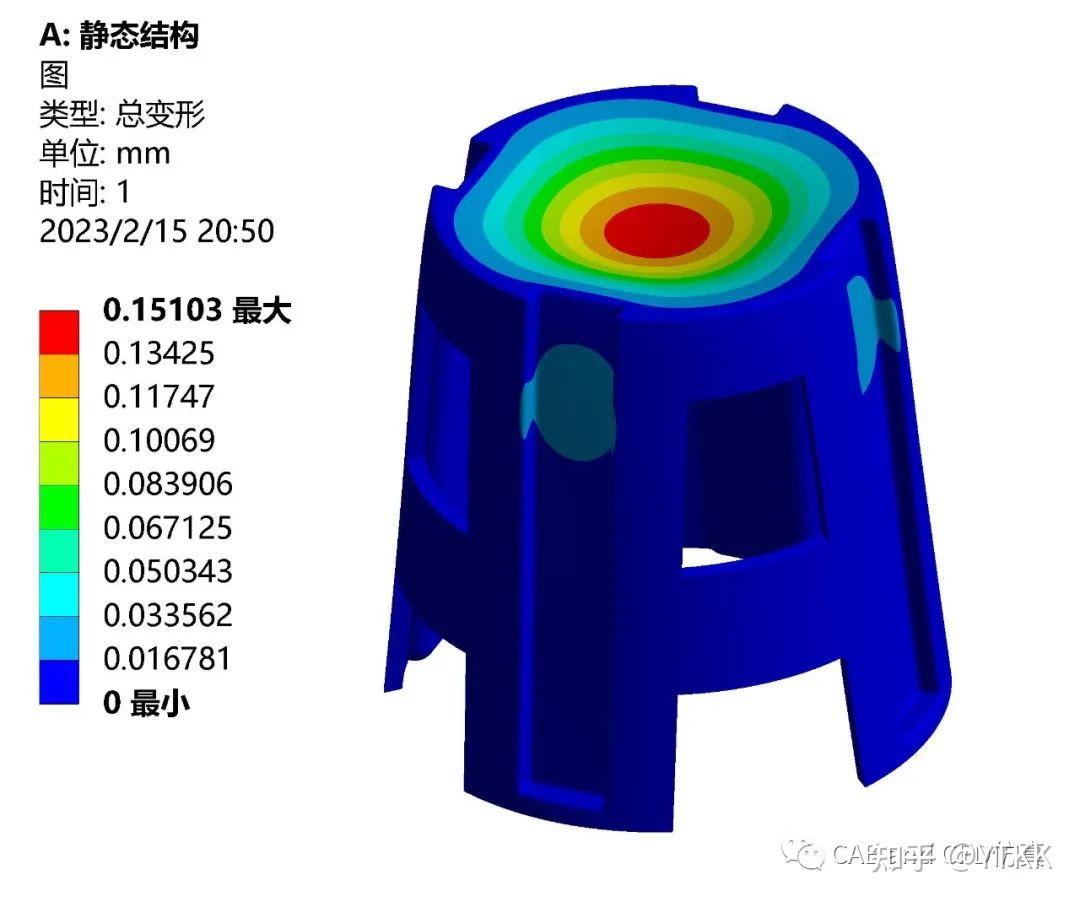

如图6所示,先进行静力分析求解,然后进入拓扑优化求解,单击响应约束,进行质量约束,最大最小保留百分比分别设置为50%和30%,然后进行求解计算。

完成计算后可得到在该条件下的形状优化结果,如图7所示。

5 结果验算

基于优化结果,同时考虑产品的实际使用情况,在保证美观的同时对模型进行切除,优化后的几何模型更新为图8所示的结果。

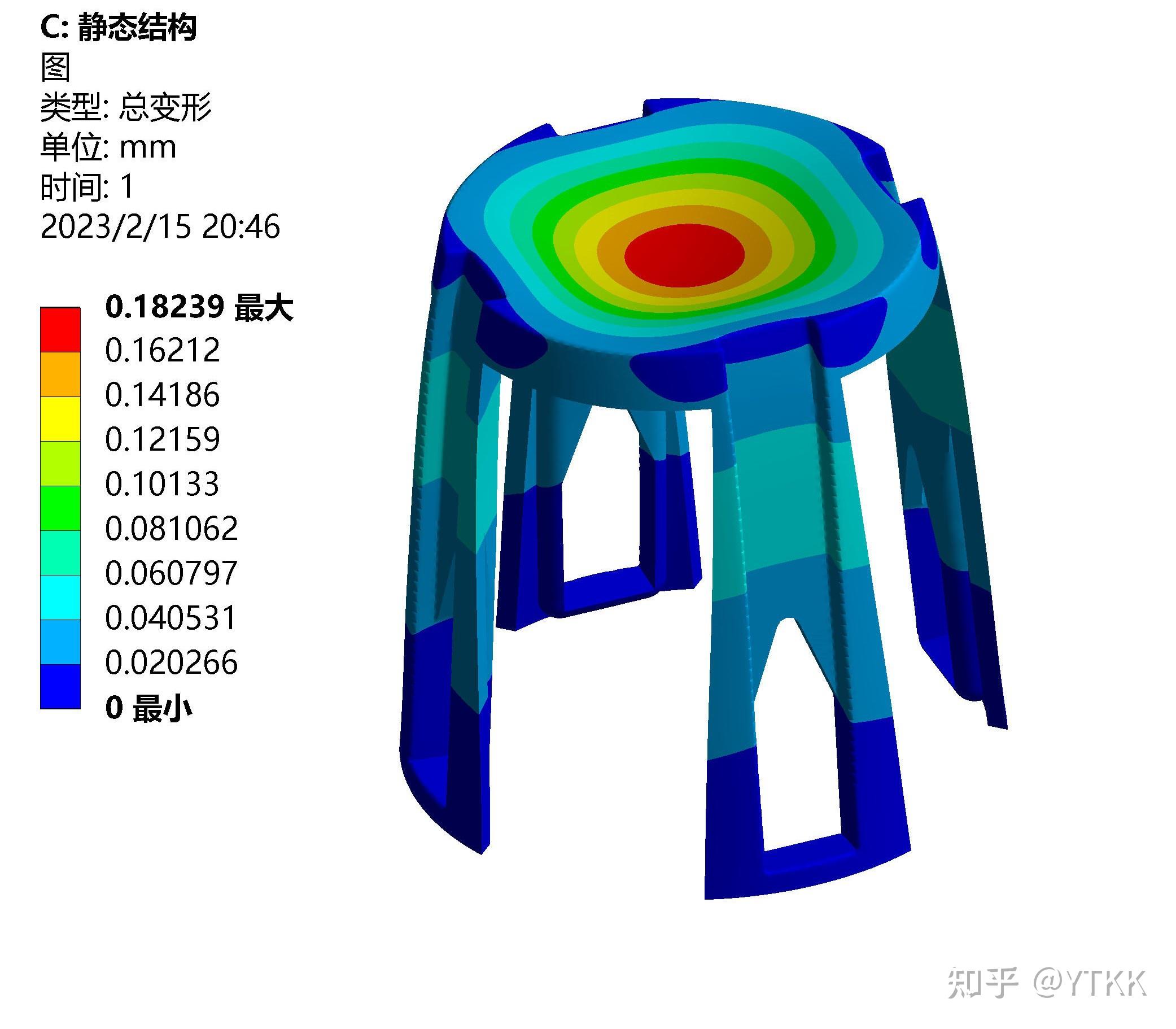

分别对优化前后的结果进行静力学分析,载荷施加同第4节,求解后可得到它们的变形云图。从图可知,优化后结构刚度基本没变,表明不影响使用的同时质量减小了3.947kg,大大地节省了成本。

想学习更多CAE和CFD案例,见个人主页背景

?